Программный комплекс ИСПА –

универсальный инструмент

расчетчика-прочниста

Патрушев Н.Л., ОАО «РУМО», г Нижний Новгород

ОАО «РУМО» - старейшее предприятие России история

которого начинается с Рижского машиностроительного завода «Фельзер и К˚»,

основанного 1 января 1874 года.

В первую мировую войну. завод был эвакуирован в Нижний Новгород. Свой первый

дизель марки «Фельзер» завод выпустил в 1905 г. В советское время дизельный

завод «Двигатель революции» стал специализироваться также и на производстве

газомотокомпрессоров. С 1995 года у завода новое наименование - «РУМО», В

условиях жесткой конкуренции завод расширил номенклатуру выпускаемой продукции,

освоив производство перспективных высоконагруженных дизелей,

дизель-генераторов, поршневых компрессоров нового поколения, насосов высокого

давления, холодильных агрегатов, автономных газовых котельных и

автоматизированных водогрейных котлов.

Поставленные перед конструкторскими подразделениями задачи можно было решить только при успешном внедрении САПР. Для решения задач прочности проектируемых изделий в конце 2000 г. была приобретена Интегрированная Система Прочностного Анализа (ИСПА).

Основные доводы в пользу данного выбора:

- широкий спектр решаемых задач,

- высокая точность конечных элементов,

- дружественный русскоязычный интерфейс,

- минимальные сроки освоения,

- авторское сопровождение,

- оптимальное соотношение цены и качества.

Применение конечно-элементного комплекса ИСПА позволило перейти на принципиально новый уровень работы: от расчета элементов конструкций по упрощенным расчетным схемам к прочностному анализу деталей и узлов в целом с граничными условиями максимально приближенными к реальным условиям эксплуатации. Приведем несколько примеров решенных задач.

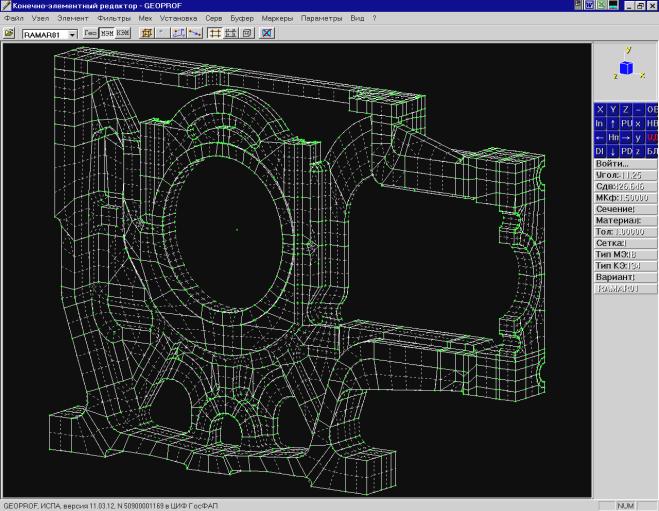

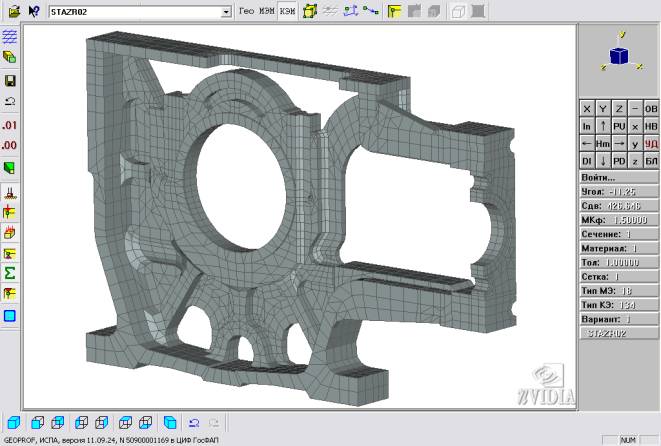

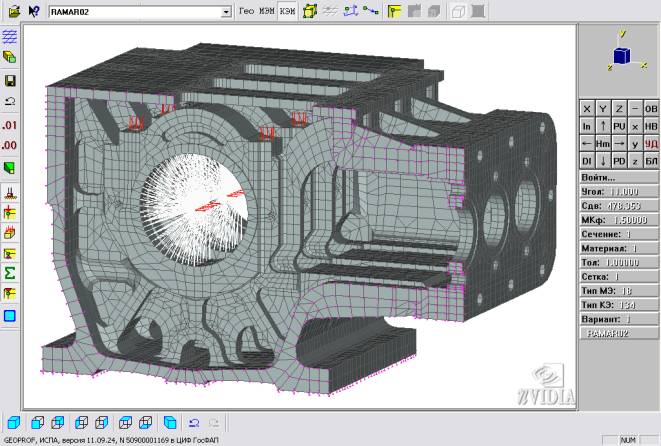

5ПлН – плунжерный насос высокого давления предназначен для закачки в нефтяные пласты воды с целью поддержания пластового давления. Максимальное давление нагнетания -15,7 МПа. Наибольшая нагрузка на плунжер – 245 кН. Базовый силовой элемент насоса - фундаментная рама, где размещен кривошипно-шатунный механизм. Материал рамы – чугун ВЧ-45. В силовую схему нагружения рамы включены верхнее закрытие, крышки рамных подшипников и фланец фонаря (рис. 1) На начальной стадии проектирования выполнен проектировочный расчет плоского деформированного состояния силовой стенки рамы (конечные элементы типа 40, 130) для подбора основных геометрических размеров (рис. 2). При создании конечно-элементных (КЭ) моделей рамы использован макроэлементный подход, позволяющий строить сетки любых типов конечных элементов в полуавтоматическом режиме. Объемные макроэлементы (МЭ) в GEOPROF (конечно-элементный редактор ИСПА) кроме обычного способа обхода узлов можно создавать путем перемещения в пространстве плоских МЭ в заданном направлении. Эта возможность и была использована при создании объемной МЭ модели симметричной части стенки рамы (рис. 3). Также были созданы МЭ модели и остальных элементов силовой схемы. Из созданных МЭ моделей были сгенерированы и средствами буфера обмена GEOPROF собраны объемные КЭ модели (конечные элементы типа 80) стенки рамы с крышкой рамного подшипника и фрагментами верхнего закрытия фланца фонаря (рис. 4), а затем и симметричной части фундаментной рамы в сборе (рис. 5).

верхнее

закрытие крышка рамного

верхнее

закрытие крышка рамного

![]() подшипника

подшипника ![]()

![]()

![]()

![]() рама

рама

![]()

фланец фонаря

![]()

Рис. 1

Рис. 2. Наряженное состояние стенки рамы. Плоская задача.

Рис. 3. Модель стенки из объемных макроэлементов.

Рис. 4. КЭ модель стенки. 16620 степеней свободы.

Рис. 5 КЭ модель фундаментной рамы. 94760 степеней свободы.

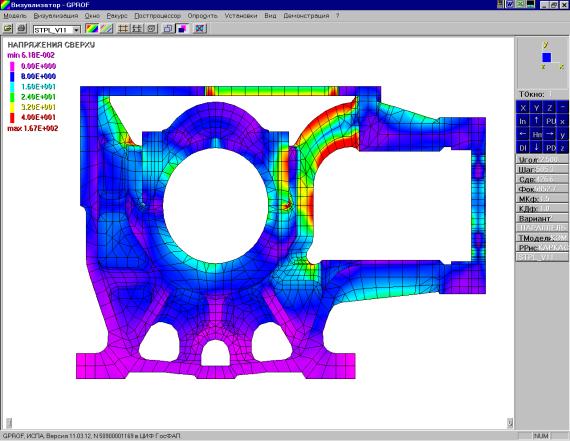

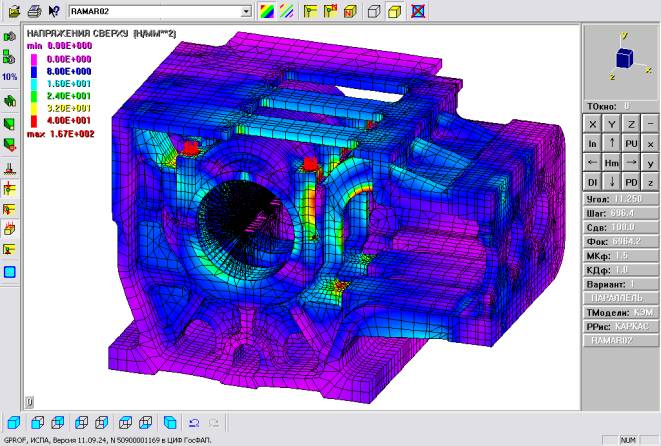

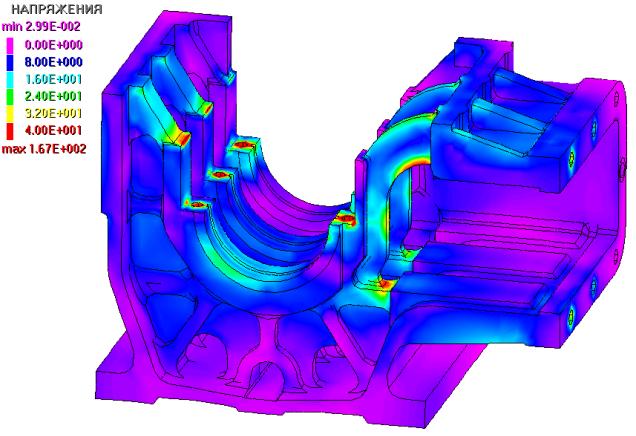

Рис. 6. Напряженное состояние рамы насоса 5ПлН

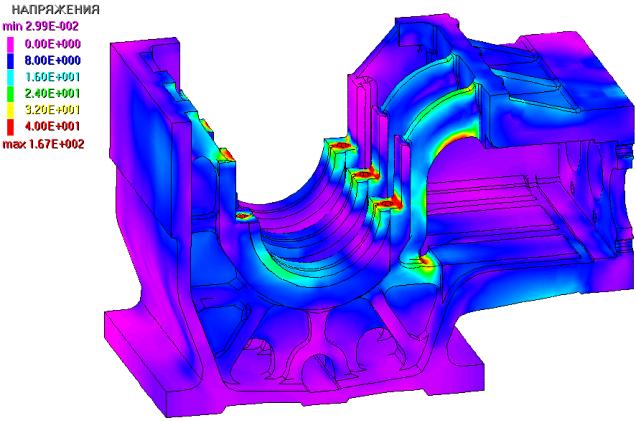

ИСПА (визуализатор GPROF) позволяет выводить информацию, как для всей кэ-модели (рис. 6), так и по группам элементов, объединенным в «сетки», при этом конечно-элементное разбиение модели (режим визуализации «каркас») можно опустить и показать только грани модели (режим «контур») (рис. 1, 7).

Рис. 7 Напряженное состояние рамы насоса 5ПлН

(Вид без крышек и верхнего закрытия)

Максимальные напряжения 167 МПа (рис. 2, 6, 7) вызваны усилиями затяжки шпилек крышек рамных подшипников. Максимальные напряжения от циклической внешней нагрузки в опасном сечении ребра стенки при расчете по объемной модели рамы (рис. 7) вдвое меньше напряжений вычисленных по плоской модели стенки (рис. 2) . Это обусловлено тем, что в объемной модели рамы более полно учтены граничные условия нагружения силовой стенки.