Повышение надежности несущих

конструкций и узлов

сельскохозяйственных машин путем применения методов

конечно-элементного анализа

А.Н. Вырский, В.А. Пигенко

ГСКБ ПО «Гомсельмаш», Республика Беларусь

В 2003 году по

заказу и в интересах ОАО «Ростсельмаш» консалтинговая компания V-RATIO

провела исследования уровня удовлетворенности потребителей сельскохозяйственной

техники, которые также включали и исследования дополнительных объемов

потребительской стоимости машин. Этот объем выражается, в частности, в величине

ценовой премии, которую согласится заплатить потребитель при условии реализации

предложенных им улучшений. Как показали исследования, основной объем ценовой

премии приходится на повышение надежности комбайна (41% совокупной премии для

зерноуборочного комбайна и 38% - для кормоуборочного).

Результаты испытаний в 2003 г на Белорусской, Центрально-Черноземной, Поволжской МИС, на УкрНИИПИТ кормоуборочной, свеклоуборочной и зерноуборочной техники производства ПО «Гомсельмаш» показали, что показатели надежности этой техники находятся на уровне лучших зарубежных аналогов.

Надежность машин в значительной степени обеспечивается качественными и

всесторонними исследованиями статической

и динамической прочности конструкций, экспериментальное проведение которых

связано, как правило, со значительными затратами временных, людских и материальных

ресурсов. Одним из путей сокращения цикла создания и доводки конструкций новых

машин является автоматизация наиболее трудоемких этапов проектирования и

расчетов на прочность и жесткость.

Метод конечных элементов (МКЭ) является мощным численным методом

решения самых разнообразных инженерных задач и играет существенную роль в

повышении надежности несущих конструкций и узлов машин, созданных за последние

10 лет в ГСКБ ПО «Гомсельмаш».

Расчеты выполняются в основном в Интегрированной

Системе Прочностного Анализа (ИСПА), также используются пакеты MARC и ANSYS. В

настоящее время ИСПА поднялась на уровень лучших западных пакетов

конечно-элементного анализа, а по некоторым параметрам и превзошла их.

Основными преимуществами системы ИСПА, с нашей точки зрения, являются:

·

макроэлементный

подход к созданию моделей, который позволяет создавать очень сложные

пространственные КЭМ и без затруднений их редактировать с использованием

команд, отсутствующих в пакетах MARC и ANSYS;

·

возможность

автоматической генерации оболочечной КЭ сетки по импортированным поверхностям,

причем зоны сварки описываются простыми командами, не имеющими аналогов в

пакетах MARC и ANSYS;

·

значительное

сокращение времени расчета за счет оптимизации ширины ленты матрицы жесткости,

представляющей собой внутреннюю перенумерацию узлов КЭМ, а также за счет

применения итерационного способа решения;

·

для одного и того же расчета ИСПА требует значительно

меньшего объема дискового пространства по сравнению с зарубежными системами;

·

и препроцессор, предназначенный для создания модели,

и постпроцессор, в котором представляются результаты расчета, имеют одинаковый

интерфейс, что значительно облегчает процесс создания моделей и обработку

результатов расчета;

·

русскоязычность системы, что позволяет

полностью освоить ее в очень сжатые сроки, причем на любой вопрос, возникающий

в процессе создания модели, расчета, обработки результатов, можно получить исчерпывающий

ответ непосредственно от разработчиков системы.

Cоздание сложных

пространственных конечно-элементных моделей связано с большими затратами

времени. Точность описания топологии модели в большой степени определяет

точность расчетов, выполненных по этой модели, и в итоге - надежность спроектированной и изготовленной

машины. Поэтому ниже остановимся на основных проблемах, связанных с разработкой

КЭМ несущих конструкций проектируемых в ГСКБ ПО «Гомсельмаш» машин.

Во всех современных системах конечно-элементного

анализа, в том числе и в ИСПА, предусмотрена автоматическая генерация

конечно-элементной сетки по твердотельной модели, импортированной из CAD-системы

(например, Pro/ENGINEER). То есть из создания

модели исключается самая трудоемкая операция -

описание ее геометрии. Наиболее полно во всех КЭ-системах

автоматизирован процесс создания КЭ сетки, состоящей из 4х-узловых объемных КЭ

(тетраэдров). Однако 4х-узловой объемный КЭ является весьма жестким на сдвиг, и

в этом заключается основная проблема при расчете моделей с тетраэдральной КЭ

сеткой, в которых присутствуют сдвиговые деформации. Точное решение может быть

получено только при достаточно малом размере КЭ. Десяти узловой тетраэдр менее

жесткий на сдвиг, но большая ширина ленты матрицы жесткости и ограничения на

форму элемента не дают возможности использовать данный элемент при расчетах

тонкостенных конструкций. Объемные 8-узловые КЭ воспринимают сдвиговые

деформации, однако, для точного решения размер этих элементов тоже должен быть

достаточно мал. Исключение составляют гибридные объемные КЭ, имеющиеся в ИСПА,

с искусственно пониженной деформацией

сдвига. Для моделей, состоящих из таких элементов, резко снижаются требования к

размеру элемента, точное решение можно получить даже в случае, когда толщина

элемента на порядок меньше его ширины и длины.

Приведем простой пример.

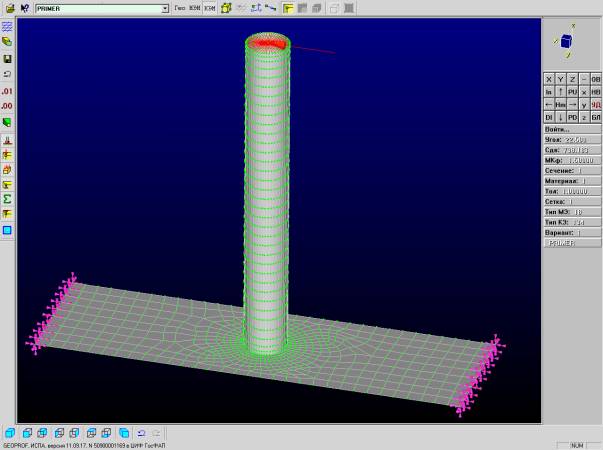

Модель

1 с визуализацией граничных условий

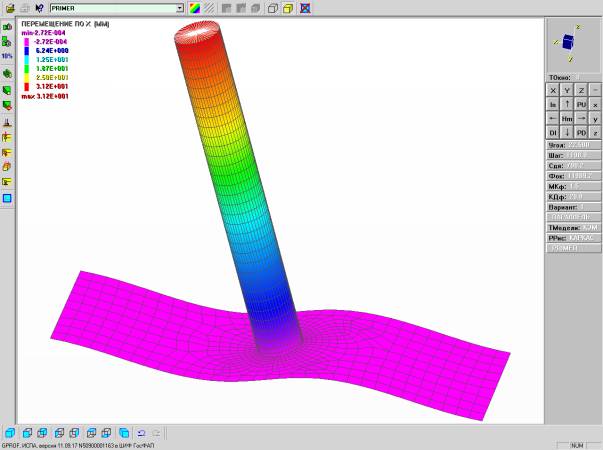

На рисунке 1 изображено деформированное состояние в

масштабе деформаций 20:1 модели 1, состоящей из КЭ типа тонкая оболочка, с полями перемещений в направлении

действия силы, приложенной в верхней части трубы. Модель 1 состоит из 2700

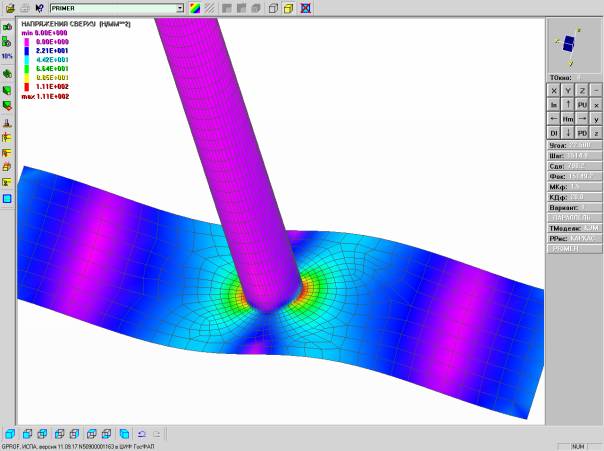

элементов, 2700 узлов и 15000 степеней свободы. На рисунке 2 изображены поля

эквивалентных напряжений в этой же модели. Как следует из рисунков,

максимальные перемещения верхней части трубы в направлении действия нагрузки

составили D1max

= 31,2 мм, максимальные эквивалентные напряжения действуют в зоне сварного

соединения трубы с основанием и составляют s1max

= 111 МПа.

Рисунок

1. Деформированное состояние модели 1 в масштабе деформаций 20:1

с полями перемещений в направлении действия

силы, приложенной к трубе.

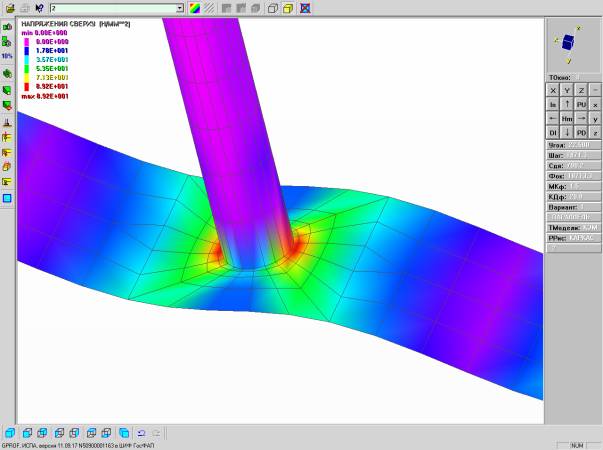

Рисунок 2. Поля

эквивалентных напряжений в модели 1, МПа.

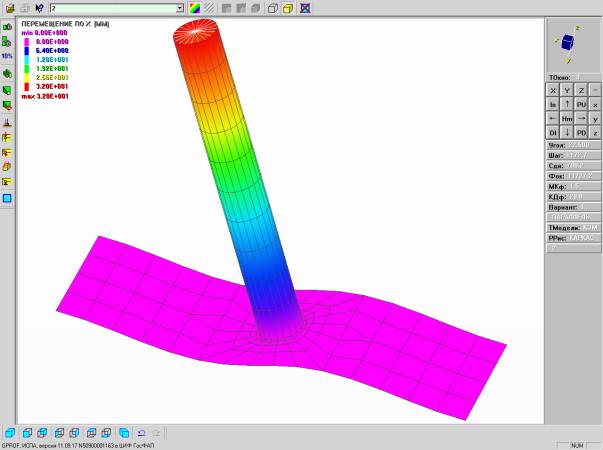

На рисунках 3 и 4 изображено деформированное и напряженное

состояние оболочечной модели 2, имеющей такие же, как и у рассмотренной выше,

геометрические параметры, условия закрепления и нагружения, но состоящей

из 370 элементов и имеющей 360 узлов и

1900 степеней свободы. Максимальные перемещения верхней части трубы в

направлении действия нагрузки для этой модели составили D2max

= 32 мм, максимальные эквивалентные напряжения действуют в зоне сварного

соединения трубы с основанием и составляют s2max

= 89,2 МПа.

Рисунок

3. Деформированное состояние модели 2 в масштабе деформаций 20:1

с

полями перемещений в направлении действия силы.

Рисунок 4. Поля

эквивалентных напряжений в модели 2, МПа.

Как

показали расчеты энергии деформации, для модели 1 при дальнейшем уменьшении

размера элемента результаты расчетов не изменяются. Таким образом, при

уменьшении размерности оболочечной модели в 7 раз погрешность в расчете

перемещений составила 3 %, в расчете напряжений – 20 %.

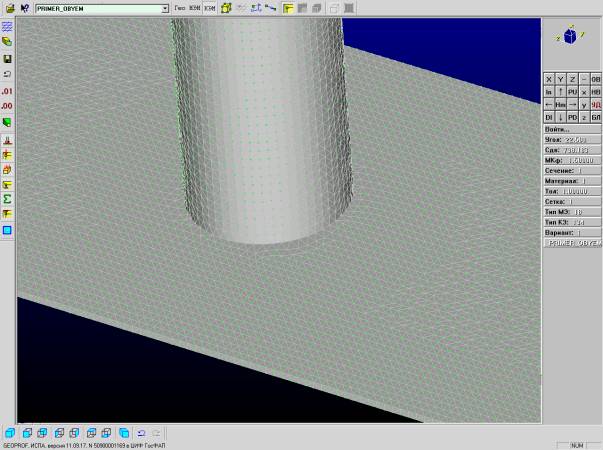

На рисунке 5 изображен фрагмент модели

3, состоящей из 4х-узловых объемных элементов и имеющей такие же, как и у

рассмотренных выше моделей, геометрические параметры, условия закрепления и

нагружения. Эта модель построена в системе ИСПА автоматически по существующей 3D-модели.

Она состоит из 103500 элементов и имеет

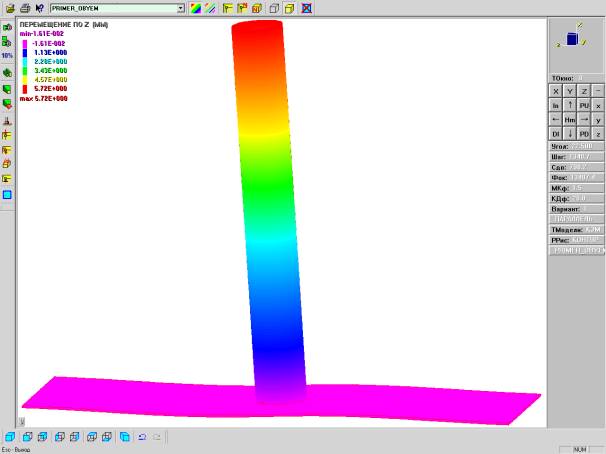

34300 узлов и 102300 степеней свободы. На рис.6 приведены поля перемещений

модели 3 в направлении действия силы, приложенной в верхней части трубы. Максимальные

перемещения верхней части трубы составили D3max = 5,72

мм, т.е. в 5,5 раз меньше, чем в модели 1 с КЭ типа оболочка. Такая же погрешность

присутствует и в расчете напряжений. При уменьшении размера объемных элементов

погрешность расчета уменьшается. Но обеспечить достаточную сходимость

результатов можно только в том случае, если стенка трубы имеет не менее 2-х

слоев объемных 4х-узловых КЭ. В этом случае КЭМ, состоящая из 4х-узловых

объемных элементов, будет иметь не

менее 1 млн. КЭ. Работа с такой моделью по заданию граничных условий, а тем

более расчет требует очень больших затрат времени, объемов оперативной памяти и

дискового пространства ПЭВМ.

Рисунок 5. Фрагмент модели

3, состоящей из 4х-узловых объемных элементов.

Рисунок

6. Деформированное состояние модели 3 в масштабе деформаций 20:1

с

полями перемещений в направлении действия силы, приложенной к трубе.

Таким образом, за кажущейся простотой

и удобством получения КЭ сетки, состоящей из объемных конечных элементов, по

импортированной 3D-модели кроется опасность или совершить очень

серьезную ошибку, или потратить на выполнение расчетов такие временные ресурсы,

которые позволили бы в полуавтоматическом режиме (промежуточное создание геометрических

поверхностей) создать не одну оболочечную КЭМ.

Поэтому считаем, что автоматическая генерация конечно-элементной сетки,

состоящая из тетраэдров, по твердотельной модели, импортированной из CAD-системы,

целесообразна только для корпусных деталей.

При создании КЭМ, состоящих

из элементов типа оболочка, специалисты ГСКБ ПО «Гомсельмаш» используют несколько

вариантов:

I. При эскизном проектировании отсутствует твердотельная модель, конструктору необходимо наметить пути построения конструкции, определиться с основными размерами, в конечном итоге принять правильное решение по компоновке машины. В этом случае расчетчик создает модель с «нуля», используя все возможные инструменты в описании топологии конструкции. От его профессионализма в данном случае зависит оперативность принятия решений и исключение основных ошибок при проектировании. Построение модели и одновременное выполнение поэтапных расчетов прочности и жесткости начинается с основных элементов, на которые постепенно наращивается вся несущая конструкция. На рисунке 7 приведена КЭМ несущей конструкции зерноуборочного комбайна КЗС-9, созданная в системе ИСПА. Эта модель построена по конструкторским эскизам. Ее создание и уточнение происходило в течение всего периода проектирования машины. Одновременно проводились промежуточные статические расчеты, отсутствие каких либо элементов конструкции заменялось соответствующими граничными условиями и нагрузками. Такая модель достаточно точно отображает реальную несущую конструкцию комбайна, позволяет проводить статические и динамические расчеты, расчеты на потерю начальной устойчивости. Возможность оперативно вносить изменения в модель позволяет выполнять поиск оптимальных решений (по материалоемкости, трудоемкости) до создания конструкторского документа. Приведенная модель состоит из 35000 элементов типа тонкая оболочка и стержень, имеет 30000 узлов и 165000 степеней свободы. Для расчета такой модели пакетом ИСПА необходимо до 2 Гб свободного дискового пространства, время расчета на ПЭВМ класса PENTIUM IV с тактовой частотой 2,7 GHz составляет 45 - 50 мин.

Рисунок 7. КЭМ несущей

конструкции зерноуборочного комбайна КЗС-9.

II. В случае, когда существует 3D-модель

несущей конструкции, возможно «полуавтоматическое» создание КЭМ. Отсутствие

полного автоматизма связано с необходимостью доработки конструкции,

представленной для расчета. Во-первых, должен быть решен вопрос о том, по какой

из импортированных поверхностей будет моделироваться оболочечная КЭ сетка (по

наружной, по внутренней, или по средней линии). При больших размерах элементов

конструкции и малой толщине (бункеры, капоты, крыши, боковины очистки зерноуборочного

комбайна, и т.д.) этот вопрос не столь актуален, и обычно принимается решение в

пользу наименьшей трудоемкости. Для рам, состоящих из швеллеров, труб, и т.п.

элементов, оболочечная модель должна быть создана по средней линии стенки

конструктивного элемента. Только в этом случае будет обеспечена необходимая

точность расчета. Поэтому, если в импортированной 3D модели, к примеру, квадратная

труба своей боковой стороной была приварена к полке швеллера, то в КЭ модели,

состоящей из элементов типа оболочка, сгенерированных по средней линии стенки

трубы и полки швеллера, между этими двумя элементами возникает зазор. Модель

необходимо «склеить». Расчетчик в этом случае может пойти тремя путями:

1.

Удалить

одну из параллельных поверхностей, добавив к оставшейся толщину удаленной. Как показывает практика расчетов и

эксплуатации сварных конструкций в ГСКБ ПО «Гомсельмаш», их прочность при качественном

изготовлении сварных швов, величина катета которых сопоставима с толщиной

стенок свариваемых деталей, определяется прежде всего нагруженностью

околошовной зоны. При этом для сварных соединений элементов рамы швом,

выполненным по замкнутому контуру, в случаях, когда размеры свариваемой зоны

сопоставимы с размерами сечений свариваемых элементов, нагруженность этой зоны

определяется по суммарной толщине стенок свариваемых деталей, а нагруженность

сварных соединений определяется по напряжениям, действующим в околошовной зоне

с учетом коэффициента Кш = 0,85, учитывающего снижение механических

характеристик материала свариваемых деталей от сварных швов.

2.

Связать

две поверхности моделями сварных швов, что является более корректным решением

(а для незамкнутых швов – и единственно верным). Для этого используются КЭ типа толстая оболочка (оболочка

Тимошенко), учитывающие деформацию сдвига и имеющие толщину, равную размеру

катета шва.

3.

Расположить

обе поверхности в одной плоскости и «склеить» их только в местах расположения

сварных швов.

В двух последних случаях необходимо следить

за взаимным перемещением поверхностей, лежащих внутри сварной зоны. Если эти

поверхности при приложении внешних нагрузок «входят» друг в друга, необходимо

дополнительное описание контакта с помощью граничных условий.

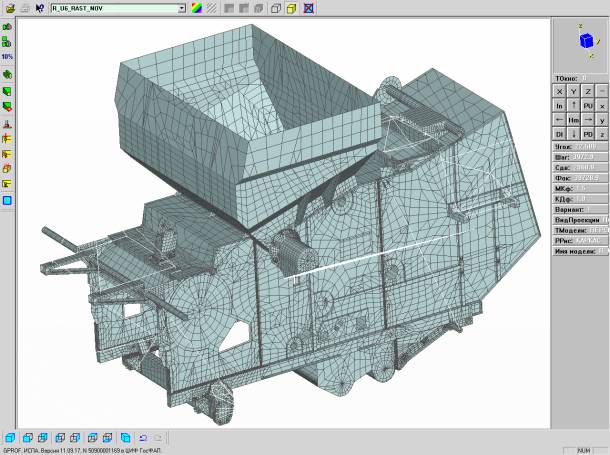

III.

В

последнее время в ГСКБ ПО «Гомсельмаш» широкое применение находит

«комбинированный» метод, когда расчетчик собирает модель из отдельных блоков,

часть которых создана вручную по конструкторским эскизам, а часть – по

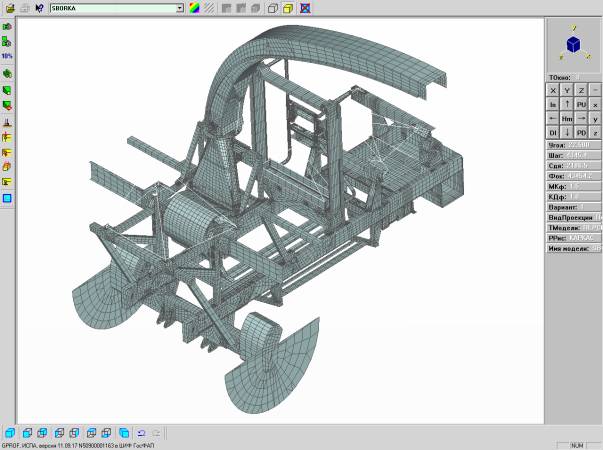

импортированным твердотельным моделям. На рисунке 8 изображена КЭМ несущей

конструкции кормоуборочного комбайна «Полесье-800», которая создана именно

таким «комбинированным» методом. Эта модель состоит из 61000 элементов типа

оболочка, имеет 50000 узлов и 265000

степеней свободы.

Рисунок 8. КЭМ

несущей конструкции кормоуборочного комбайна Полесье-800.

Применение

метода конечных элементов в ГСКБ ПО «Гомсельмаш» играет существенную роль в

обеспечении требуемых параметров надежности машин. Использование

импортированных трехмерных моделей,

разработанных в Pro/ENGINEER, значительно сокращает

время создания КЭМ конструкции, повышает точность расчетов, позволяет исключить

или свести к минимуму ошибки при проектировании.

В сравнении с пакетом ИСПА применение конечно-элементных средств,

интегрированных в САD-системы, требует в несколько раз больше времени,

объемов оперативной памяти и дискового пространства. В таких интегрированных

комплексах, как правило, не хватает функциональных возможностей, типов

элементов, размерности решаемых задач и т.д. для проведения расчетных

исследований. Основываясь на изложенном, специалисты ГСКБ в современных

условиях считают целесообразным продолжать направление на использование

специализированных КЭ пакетов, и в первую очередь ИСПА, получая трехмерные

модели непосредственно от конструкторов из САD-систем.