Метод конечных элементов для инженеров,

конструкторов и технологов

На современном этапе

развития вычислительной техники, проектирование сложных конструкций уже невозможно

без разработки твердотельных или поверхностных моделей. Помимо создания

конструкторской документации, создания управляющих программ для станков с ЧПУ,

данные модели можно использовать при проведении расчетных исследований.

Системы твердотельного

моделирования и прочностного анализа стали настолько насыщенными и большими, и занимаются решением настолько разных

задач, что нет необходимости повторять функциональные возможности друг друга.

Например, системе прочностного анализа ИСПА нет необходимости поддерживать

приемы твердотельного и поверхностного моделирования. Все равно система ADEM в этой

области проектирования для пользователя будет и удобнее, и быстрее, и

лучше. И поскольку конструктора и

технологи в своей работе все чаще используют трехмерное проектирование, было бы неправильным не использовать уже созданные

трехмерные модели на этапе расчетных исследований.

Сегодня интересные

решения будут появляться на стыке специализированных программных систем. О том,

как это сделано в системах ADEM-ИСПА, описано в данной статье.

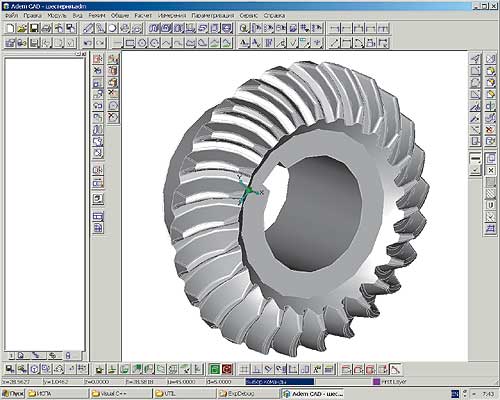

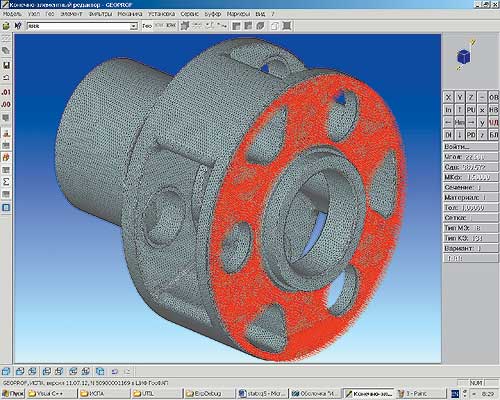

В качестве примера

возьмем модель косозубой шестерни, созданной в системе ADEM (рис

1). Тому, как создавать подобные модели, посвящено много статей (смотри

предыдущие номера «САПР и графика») и здесь мы не будем останавливаться на

приемах 3D моделирования. Для нас важно, что уже готовые модели мы

будем использовать для расчетных исследований.

рис 1.

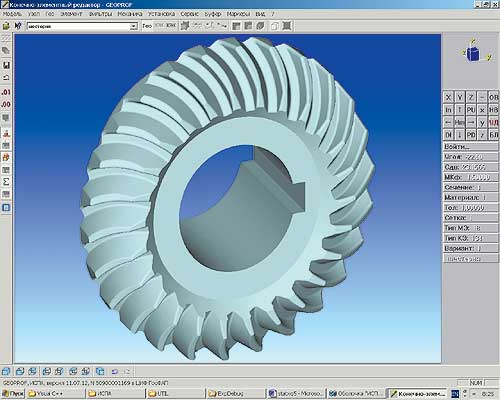

Для того, чтобы провести

расчет на прочность, пользователь передает геометрию и параметры генерации в

систему ИСПА. Та же модель в системе ИСПА показана на рис 2.

рис 2

Важно, чтобы при

передаче данных не происходило потери

точности и при этом не было ограничений на сложность геометрии конструкции. Для

этих целей специалистами компаний Omega ADEM Technologies и АЛЕКСОФТ

был разработан специальный формат для геометрических данных.

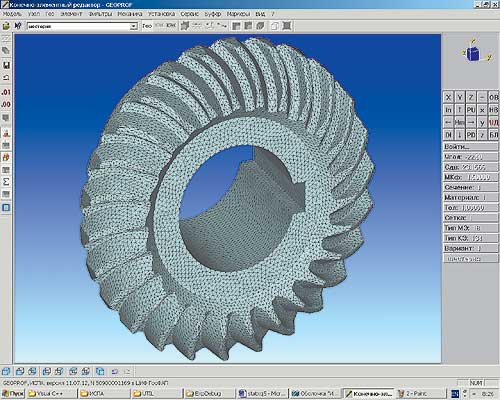

Генерация модели происходит в автоматическом

режиме. Время генерации на компьютере P4-2400 – 1 мин 5 сек (32 988

узлов 148 682 элементов). Конечно-элементная модель представлена на рис 3. У

читателя могут возникнуть следующие вопросы. А почему именно такое количество

узлов и элементов создал генератор? Что является критерием густоты конечно-элементной

сетки? Для генератора, созданного в системе ИСПА входными параметрами являются – минимальный и максимальный размер

ребра конечного элемента. Меняя данные параметры, пользователь управляет

количеством узлов и элементов в модели. Критерием густоты (подробности)

конечно-элементной сетки – является энергия деформации, которая вычисляется

после проведения расчета. В ИСПА конечные элементы реализованы на методе

перемещений (возможен метод сил, гибридный метод). Поэтому получаемые

результаты, при увеличении количества элементов, будут стремиться к точному

(аналитическому решению) снизу. Чем большее количество элементов используется

для описания геометрии конструкции, тем “мягче” будет модель. В какой-то момент

происходит насыщение, и решение не меняется. Поймать данное насыщение можно,

отслеживая изменение энергии деформации.

рис 3

Конечно, можно и вручную

создать конечно-элементную модель данной шестерни, используя макроэлементный подход

или кинематические преобразования. Но это очень трудоемко и все равно придется

сделать упрощения на уровне геометрии. При автоматической генерации моделей

сложной формы требуется большое количество элементов для аппроксимации

геометрии, и для решения таких моделей в ИСПА разработан итерационный метод

решения линейных уравнений.

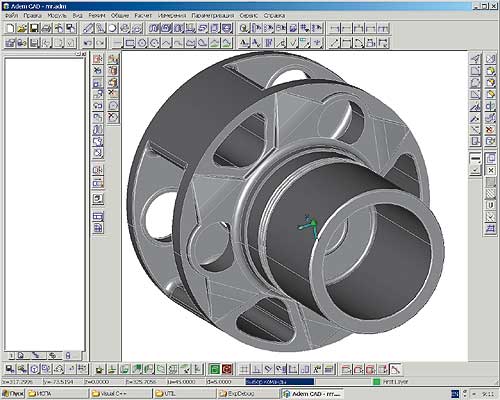

В

качестве такого примера возьмем модель, представленную на рис 4. Граничные

условия закрепления и нагружения задаются на грани твердотельной модели. После

генерации конечно-элементной модели они автоматически переносятся на

конечные элементы. Конечно-элементная

модель с граничными условиями представлена на рис 5. Количество узлов в модели

– 127 604, количество элементов – 522 941. Время генерации – 6 мин 50 сек.

рис 4

Расчет

конструкции производится в автоматическом (пакетном режиме). В ИСПА можно

решить задачи в следующей поставке:

-

линейной

(нелинейной) статики;

-

динамики

;

-

стационарной

и нестационарной теплопроводности ;

-

термоупругости

;

-

контактные

задачи в двухмерной и трехмерной постановке ;

-

задачи

начальной потери устойчивости и больших перемещений ;

-

задачи

спекания металлоконструкций из порошка (жесткопластическая постановка в

условиях больших перемещений).

При этом изменяются только граничные условия, сама

модель остаются неизменной.

рис 5

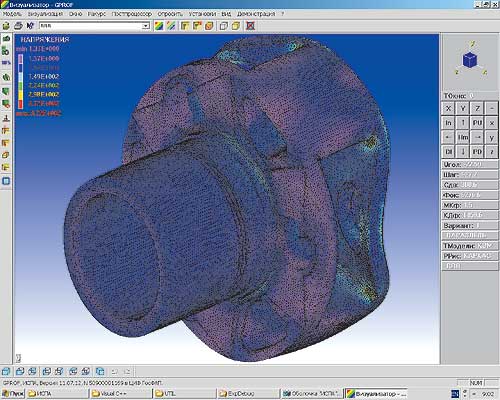

Расчет детали

представленной на рис 5 проводился в статической линейной постановке. Для

решения линейных уравнений в статической задаче были использованы два метода

решения – прямой и итерационный. Время

решения прямым методом - 22 часа 20 мин, итерационным методом – 17 мин.

Как уже было сказано, для решения задач большой размерности в ИСПА разработан

итерационный алгоритм решения. основанный на векторах Ланцоша и реализован на

программном уровне метод сопряженных градиентов. Практическое использование

разработанного алгоритма показывает, что он гораздо быстрее стандартного метода

сопряженных градиентов.

Данная модель выбрана не

случайно. Она является показательной. Описать геометрию можно и меньшим количеством

элементов и узлов, но получаемое решение будет далеко от точного. Чтобы не утомлять читателя большим количеством

цифр, в статье не описан этап поиска подробности конечно-элементной сетки.

Просто поверьте, что представленная на рис 5 сетка выбрана не случайно и если ее сделать более подробной, то энергия

деформации данной конструкции изменяться не будет.

После решения

статической задачи оценивают жесткость (деформированное состояние) и прочность конструкции

(напряжения). Удобнее это делать в графическом режиме, представляя расчетные

данные в виде полей заливки рис 6.

рис 6

При использовании в

расчетных исследованиях программных систем ADEM и ИСПА

пользователь вручную задает только граничные условия (закрепление конструкции,

давление, свойства материала), все остальные этапы полностью автоматизированы.

Применяя связку ADEM – ИСПА и меняя граничные условия можно проводить

динамические исследования конструкций, расчеты на потерю устойчивости, решать

контактные задачи. Очень часто при проектировании новых конструкций требуются

многовариантные (оптимизационные) расчеты. Всему этому будут посвящены следующие

статьи.